Considerazioni Essenziali per la Selezione dell'Equipaggiamento per il Tubing Jacking

Selezione dell'opzionale macchina per l'inserimento di tubi per il tuo progetto edilizio è una decisione fondamentale che influisce sul successo del progetto, sui tempi e sull'efficienza economica. La scelta corretta dell'attrezzatura garantisce operazioni fluide, minimo disturbo del terreno e installazione efficiente di servizi sotterranei. Con le diverse opzioni di macchine per il tubing jacking disponibili sul mercato, comprendere i fattori chiave che influenzano la selezione diventa essenziale per i professionisti dell'edilizia e i responsabili dei progetti.

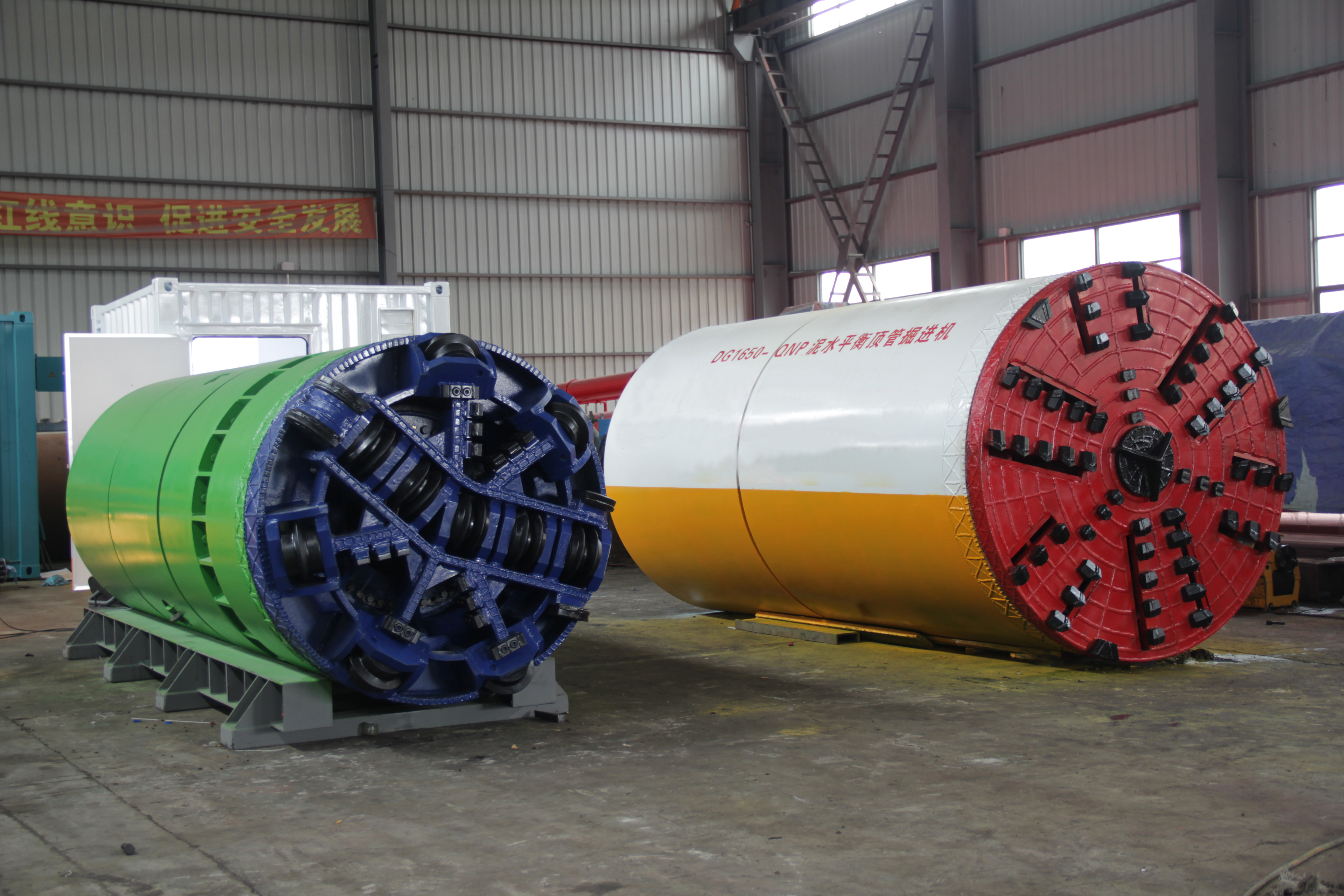

La moderna tecnologia di spinta tubi si è evoluta notevolmente, offrendo soluzioni sofisticate per l'installazione di condotte sotterranee. Questi progressi hanno reso possibile eseguire progetti complessi in condizioni difficili del terreno mantenendo la stabilità della superficie. Tuttavia, questa varietà implica anche la necessità di una valutazione accurata per abbinare le capacità delle attrezzature alle specifiche esigenze del progetto.

Specifiche Tecniche e Parametri di Prestazione

Diametro della macchina e forza di spinta

Il diametro della macchina per la spinta tubi deve corrispondere esattamente alle specifiche della condotta prevista. I diametri tipici vanno da 600 mm a 3000 mm, anche se apparecchiature specializzate possono gestire dimensioni maggiori. La capacità della macchina in termini di forza di spinta è altrettanto cruciale, poiché determina la distanza massima di spinta e la capacità di superare le forze di attrito durante il funzionamento.

I requisiti della forza di spinta variano in base al diametro della tubazione, alla distanza di spinta e alle condizioni del terreno. Una regola generale suggerisce di calcolare la forza di spinta necessaria in base al diametro esterno della tubazione e al coefficiente di attrito previsto. Le moderne macchine per il tubaggio meccanizzato offrono normalmente capacità di spinta comprese tra 500 e 3000 tonnellate, garantendo potenza sufficiente per la maggior parte delle applicazioni.

Sistemi di controllo e tecnologia di guida

I sistemi di controllo avanzati sono essenziali per mantenere con precisione allineamento e pendenza durante le operazioni di spinta. Le macchine per il tubaggio meccanizzato di ultima generazione integrano sistemi di guida laser, navigazione giroscopica e funzionalità di monitoraggio in tempo reale. Queste caratteristiche consentono agli operatori di effettuare regolazioni precise e di mantenere le traiettorie desiderate per tutta la durata del processo di installazione.

Il sistema di controllo dovrebbe offrire interfacce user-friendly, capacità di registrazione dati e opzioni di monitoraggio remoto. Questa tecnologia aiuta a prevenire errori di deviazione e riduce il rischio di correzioni costose durante la costruzione.

Compatibilità con le condizioni del terreno

Valutazione del tipo di terreno

Diverse condizioni del terreno richiedono configurazioni specifiche della testa di taglio e caratteristiche della macchina. Terreni morbidi potrebbero necessitare di macchine con faccia chiusa e sistemi a fango, mentre condizioni rocciose richiedono utensili di taglio più resistenti e maggiori capacità di coppia. Un'accurata indagine geotecnica aiuta a determinare la configurazione più adatta della macchina per il tubo spinto.

Le moderne macchine per il tubo spinto sono spesso dotate di teste di taglio intercambiabili, che permettono l'adattamento a condizioni del terreno variabili lungo il percorso del gasdotto. Questa flessibilità è particolarmente preziosa in progetti in cui le condizioni del suolo cambiano significativamente tra pozzi di lancio e di arrivo.

Gestione delle acque sotterranee

La presenza di acqua sotterranea influenza in modo significativo la selezione della macchina. Le macchine per il microtunnellaggio a bilanciamento di pressione del terreno (EPB) o a scudo a fango sono essenziali in terreni portanti d'acqua per prevenire il collasso del terreno e mantenere la stabilità del fronte di scavo. Questi sistemi gestiscono efficacemente la pressione dell'acqua sotterranea garantendo al contempo un funzionamento continuo.

Sistemi avanzati di tenuta e caratteristiche di gestione dell'acqua proteggono componenti sensibili e mantengono l'efficienza operativa anche in condizioni idrogeologiche difficili. La capacità della macchina di gestire l'afflusso d'acqua mantenendo al contempo la pressione sul fronte è cruciale per il successo del progetto in ambienti con falda elevata.

Requisiti Operativi e Vincoli del Sito

Considerazioni relative all'Accesso al Sito e all'Installazione

I vincoli fisici del cantiere svolgono un ruolo fondamentale nella selezione della macchina. Lo spazio disponibile per gli scavi di lancio, le attrezzature di superficie e i sistemi di supporto deve essere attentamente valutato. In ambienti urbani con spazio operativo limitato potrebbero essere necessarie macchine compatte per la spinta tubi.

Inoltre, è necessario considerare i requisiti di montaggio e smontaggio della macchina, la logistica del trasporto e la capacità delle gru richieste. L'attrezzatura selezionata deve essere conforme ai limiti specifici del sito mantenendo al contempo l'efficienza operativa.

Tempistica del progetto e velocità di produzione

La capacità di avanzamento della macchina per la spinta tubi deve essere in linea con i requisiti di tempistica del progetto. Le macchine moderne possono raggiungere velocità di produzione notevoli, ma le prestazioni effettive dipendono da diversi fattori, tra cui le condizioni del terreno, la lunghezza dei segmenti dei tubi e l'efficienza del sistema.

L'affidabilità dell'attrezzatura e i requisiti di manutenzione influenzano anche le velocità di produzione. La selezione dovrebbe tenere conto della reputazione del produttore, della disponibilità dei pezzi di ricambio e del supporto tecnico locale per ridurre al minimo i tempi di fermo e mantenere un progresso costante.

Considerazioni economiche e valore a lungo termine

Investimento iniziale e costi operativi

Sebbene il costo iniziale dell'attrezzatura sia importante, è il costo totale di proprietà a dover guidare le decisioni di selezione. Ciò include considerazioni relative al consumo energetico, ai requisiti di manutenzione e alle esigenze di formazione degli operatori. Le moderne macchine per il tubaggio spinto spesso incorporano sistemi ad alta efficienza energetica che riducono i costi operativi durante il ciclo di vita del progetto.

Anche la possibilità di utilizzare l'attrezzatura in futuri progetti dovrebbe essere presa in considerazione nella decisione di investimento. Macchine versatili in grado di gestire diverse dimensioni di tubi e condizioni del terreno offrono un valore superiore a lungo termine, nonostante i costi iniziali più elevati.

Caratteristiche di Ottimizzazione delle Prestazioni

Le macchine avanzate per il microtunneling includono caratteristiche che ottimizzano le prestazioni e riducono i costi operativi. Sistemi di lubrificazione automatica, monitoraggio in tempo reale delle prestazioni e funzionalità di manutenzione predittiva contribuiscono a massimizzare l'efficienza e ridurre al minimo gli arresti imprevisti.

Questi vantaggi tecnologici giustificano spesso i costi iniziali più elevati grazie a una produttività migliorata, minori esigenze di manodopera e risultati del progetto potenziati. La possibilità di monitorare e regolare le operazioni in tempo reale contribuisce sia all'efficienza che al controllo della qualità.

Domande frequenti

Qual è la durata tipica di una macchina per il microtunneling?

La durata di una macchina per il microtunneling ben mantenuta varia tipicamente da 10 a 15 anni, a seconda dell'intensità d'uso e delle condizioni operative. Una manutenzione regolare e un uso corretto possono estendere significativamente questa durata, rendendola un investimento prezioso a lungo termine per le aziende edili.

In che modo le condizioni meteorologiche influiscono sulle operazioni di microtunneling?

Mentre le operazioni di microtunnellazione avvengono sottoterra, condizioni meteorologiche estreme possono influenzare le operazioni in superficie e le prestazioni delle attrezzature. Le moderne macchine per la microtunnellazione sono progettate per funzionare in diversi climi, ma potrebbe essere necessaria una corretta pianificazione per la protezione dalle intemperie e il controllo della temperatura al fine di garantire prestazioni ottimali.

Quali caratteristiche di sicurezza devono essere considerate nella selezione di una macchina per microtunnellazione?

Le caratteristiche di sicurezza essenziali includono sistemi di arresto di emergenza, dispositivi di monitoraggio della pressione, sistemi di rilevamento gas ed equipaggiamenti di comunicazione robusti. La macchina deve rispettare gli attuali standard e regolamenti sulla sicurezza, offrendo una protezione completa per l'operatore e salvaguardie ambientali.

EN

EN

AR

AR BG

BG HR

HR CS

CS FR

FR DE

DE EL

EL HI

HI IT

IT JA

JA KO

KO RO

RO RU

RU ES

ES TL

TL ID

ID LT

LT SK

SK SL

SL UK

UK VI

VI ET

ET TH

TH TR

TR FA

FA AF

AF MS

MS HY

HY AZ

AZ KA

KA BN

BN LO

LO LA

LA MN

MN NE

NE MY

MY KK

KK UZ

UZ KY

KY