Revoluční dopad moderní tunelovací technologie

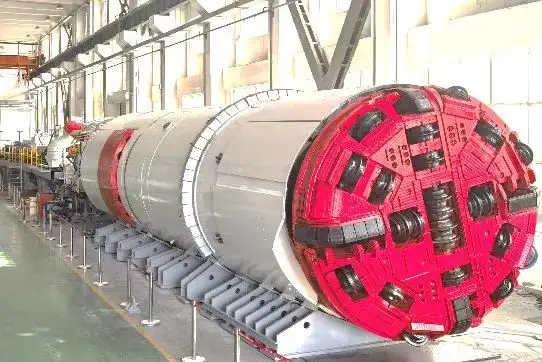

Tunelovací stroje (TBM) transformovaly způsob, jakým přistupujeme ke stavbě pod zemí, a přinášejí bezprecedentní úroveň bezpečnosti a efektivity tunelovacích operací. Tyto obří technické kousky, často označované jako „podzemní továrny“, revolučně ovlivnily rozvoj infrastruktury po celém světě. Kombinací špičkového inženýrství s odolnými bezpečnostními systémy se tunelovací stroje staly zlatým standardem pro moderní tunelové projekty.

Od metropolitních linek po vodní dopravní sítě, tyto sofistikované stroje pracují nenáročně pod našima nohama, přičemž vytvářejí životně důležitou infrastrukturu a zároveň dodržují nejvyšší bezpečnostní standardy. Jejich schopnost vyhlubovat v různých geologických podmínkách a zároveň instalovat systémy pro podporu tunelů z nich činí nepostradatelný nástroj moderní výstavby.

Pokročilé bezpečnostní prvky tunelovacích strojů

Komplexní systémy řízení horniny

Moderní tunelovací stroje jsou vybaveny sofistikovanými systémy pro monitorování podloží, které neustále hodnotí stav půdy a potenciální rizika. Tyto systémy využívají pokročilé senzory a analýzu dat v reálném čase k detekci změn v tlaku horniny, obsahu vody a složení půdy. Toto nepřetržité sledování umožňuje obsluze okamžitě upravit parametry stroje, čímž se předejde deformacím povrchu a zajišťuje stabilita konstrukce.

Stroje jsou také vybaveny automatickými systémy pro instalaci podpory dna, které umisťují výztužné prvky bezprostředně po vyhloubení. Tato okamžitá podpora výrazně snižuje riziko zřícení a poskytuje bezpečnější pracovní prostředí pro posádku.

Mechanismy na ochranu pracovníků

Bezpečnost personálu je v provozu ražených tunelů prioritou a vrtací stroje pro ražbu tunelů zahrnují víceúrovňové ochrany. Tlakové pracovní komory chrání pracovníky před průnikem spodní vody a škodlivých plynů. Pokročilé systémy větrání zajišťují neustálý přísun čerstvého vzduchu a regulují úroveň teploty a vlhkosti.

Nouzové záchytné komory jsou integrovány do strojů a poskytují bezpečná útočiště s nezávislými zásobníky vzduchu a komunikačními systémy v případě neočekávaných událostí. Tyto komory mohou udržet pracovníky po dlouhou dobu, dokud nepřijde pomoc.

Technologie pro zvýšení rychlosti

Nejmodernější systémy pro ražbu

Moderní tunelovací stroje využívají nejmodernější řezací technologie, které výrazně zvyšují rychlost ražby. Výkonné řezací hlavy vybavené speciálními kotoučovými nástroji efektivně pronikají různými typy hornin. Schopnost strojů upravovat tlak a rychlost otáčení optimalizuje výkon v různých geologických podmínkách.

Pokročilé systémy odstraňování sutin pracují ve spolupráci s řezacím mechanismem a zajišťují nepřetržitý provoz bez prodlev. Pásy rychle přepravují vyražený materiál na povrch a udržují optimální účinnost ražby.

Automatizovaná navigace a řízení

Přesné systémy navigace umožňují tunelovacím strojům zachovat přesné vyrovnání po celou dobu ražby. Použití laserového vedení a gyroskopické navigace umožňuje těmto strojům dosáhnout pozoruhodné přesnosti, čímž se snižuje potřeba korekcí a zajišťuje rychlejší dokončení projektu.

Počítačem řízené operační systémy umožňují v reálném čase upravovat parametry vyvrtávání a optimalizovat výkon při zachování bezpečnostních norem. Tato automatizace snižuje pravděpodobnost lidské chyby a zvyšuje celkovou provozní efektivitu.

Efektivita prostřednictvím integrace

Současné montážní tunelové vyzdívky

Jednou z nejvýznamnějších výhod tunelovacích strojů je jejich schopnost instalovat segmenty tunelové vyzdívky během vykopávacích prací. Tato současná operace výrazně zkracuje výstavní dobu ve srovnání s tradičními metodami. Stroje přesně umisťují a upevňují prefabrikované betonové segmenty, čímž vytvářejí silnou a voděodolnou tunelovou konstrukci.

Integrace instalace vyzdívky s vrtacím procesem zajišťuje okamžitou podporu horniny, čímž se zvyšuje bezpečnost i rychlost výstavby. Tento systém umožňuje nepřetržitý provoz a výrazně zkracuje časové plány projektů.

Logistika a řízení materiálu

Moderní tunelovací stroje jsou vybaveny sofistikovanými systémy řízení materiálu, které zajišťují neustálý přísun potřebných komponent. Automatické systémy zajišťují dopravu tunelových segmentů, injektáže a dalších materiálů k čelbě, čímž minimalizují prostoj a udržují stálé výrobní tempo.

Pokročilý softwarový nástroj pro plánování logistiky koordinuje dodávky materiálu s postupem výrubu, optimalizuje využití zdrojů a předchází zpožděním. Tento integrovaný přístup k řízení materiálu významně přispívá k efektivitě projektu.

Budoucí inovace v oblasti tunelovací techniky

Integrace umělé inteligence

Budoucnost tunelovacích strojů spočívá v integraci umělé inteligence a strojového učení. Tyto technologie umožní strojům automaticky předpovídání a přizpůsobování se měnícím geologickým podmínkám, čímž se dále zlepší bezpečnost a efektivita. Systémy řízené umělou inteligencí budou optimalizovat řezné parametry i plány údržby, čímž se sníží prostoj a zvýší produktivita.

Vývoj schopností autonomního provozu umožní tunelovacím strojům pracovat s minimálním zásahem člověka v nebezpečných podmínkách, čímž se zvýší bezpečnost a zároveň se zachovají vysoké výkonnostní standardy.

Udržitelná řešení pro tunelování

Tunelovací stroje nové generace jsou navrhovány s ohledem na udržitelnost. Elektrické pohonné systémy a mechanismy pro zpětné získávání energie sníží dopad na životní prostředí a zároveň zajistí vysokou úroveň výkonu. Pokročilé filtrační a vodní manažerské systémy minimalizují dopad na zdroje spodní vody.

Tyto ekologické inovace umožní tunelovacím strojům splňovat přísnější environmentální předpisy a zároveň poskytovat efektivní a bezpečná řešení pro budoucí infrastrukturální projekty.

Nejčastější dotazy

Čím jsou tunelovací stroje bezpečnější než konvenční tunelovací metody?

Tunelovací stroje zajišťují kontinuální podporu horniny, automatické monitorovací systémy a pracovní prostředí pod tlakem. Tyto vlastnosti, v kombinaci s integrovanými nouzovými systémy a analýzou stavu horniny v reálném čase, výrazně snižují rizika ve srovnání s konvenčními metodami ražby tunelů.

Jak tunelovací stroje udržují stálou rychlost v různorodých geologických podmínkách?

Tyto stroje využívají pokročilé senzory a řídicí systémy, které automaticky upravují řezné parametry na základě geologických podmínek. Jejich integrovaný design umožňuje současné provádění výrubu a montáž tunelového ostění, zatímco sofistikované systémy řízení materiálu zajišťují nepřetržitý provoz.

Jaké údržbové postupy zajišťují optimální výkon tunelovacích strojů?

Pravidelná údržba zahrnuje kontrolu a výměnu řezných nástrojů, kontrolu hydraulických systémů a kalibraci monitorovacího zařízení. Prediktivní systémy údržby využívající senzorová data pomáhají identifikovat potenciální problémy dříve, než by způsobily prostoj, a zajistí tak stálý výkon a bezpečnost.

EN

EN

AR

AR BG

BG HR

HR CS

CS FR

FR DE

DE EL

EL HI

HI IT

IT JA

JA KO

KO RO

RO RU

RU ES

ES TL

TL ID

ID LT

LT SK

SK SL

SL UK

UK VI

VI ET

ET TH

TH TR

TR FA

FA AF

AF MS

MS HY

HY AZ

AZ KA

KA BN

BN LO

LO LA

LA MN

MN NE

NE MY

MY KK

KK UZ

UZ KY

KY