Ingegneria avanzata nella moderna tecnologia di spinta tubi

L'evoluzione della tecnologia di tubaggio orizzontale ha rivoluzionato i metodi di costruzione sotterranea, con moderne macchine per il tubaggio che integrano caratteristiche sofisticate in grado di migliorare significativamente la precisione del progetto. Queste meraviglie ingegneristiche combinano potenza meccanica e intelligenza digitale per eseguire installazioni sotterranee complesse mantenendo un'eccezionale accuratezza. Comprendere le caratteristiche chiave che contribuiscono a risultati migliori è essenziale per i professionisti delle costruzioni e i responsabili di progetto che operano nello sviluppo di infrastrutture sotterranee.

Componenti Tecnologici Principali

Sistemi di Guida Laser

Al centro delle operazioni di spinta tubi precisa si trova il sistema di guida laser. Questa tecnologia fornisce in tempo reale i dati di posizionamento agli operatori, permettendogli di mantenere un allineamento esatto per tutta la durata del processo di spinta. Le moderne macchine per la spinta tubi utilizzano tecnologie laser avanzate in grado di penetrare condizioni difficili e mantenere la precisione anche su lunghe distanze. Il sistema monitora continuamente la posizione della macchina rispetto al percorso previsto, permettendo correzioni immediate in caso di deviazioni.

L'integrazione della guida laser con sistemi di controllo computerizzati crea una combinazione potente che mantiene una precisione sub-millimetrica. Gli operatori ricevono un feedback costante attraverso display digitali, che mostrano la posizione attuale, l'orientamento e le eventuali correzioni necessarie. Un livello di precisione del genere era inimmaginabile con i metodi tradizionali di scavo e oggi rappresenta un pilastro fondamentale per il successo dei progetti di spinta tubi.

Sistemi di controllo idraulico

I sistemi idraulici delle moderne macchine per spinta tubi rappresentano un capolavoro di progettazione ingegneristica. Questi sistemi forniscono la forza necessaria per la spinta, mantenendo al contempo un controllo preciso su pressione e movimento. I controlli a pressione variabile permettono agli operatori di regolare la forza applicata in base alle condizioni del terreno e alle specifiche delle tubazioni, evitando danni alle tubazioni e garantendo un avanzamento costante.

I sistemi idraulici avanzati integrano anche funzioni di gestione automatica della pressione che reagiscono alle variazioni delle condizioni del terreno. Questa capacità adattiva contribuisce a prevenire danni alle tubazioni e a garantire una distribuzione uniforme della forza di spinta, fondamentale per mantenere la precisione durante tutto il processo di installazione.

Integrazione Digitale e Monitoraggio

Raccolta di Dati in Tempo Reale

Le moderne macchine per il microtunneling sono dotate di sensori sofisticati che raccolgono continuamente dati operativi. Questi sensori monitorano parametri come le forze di spinta, la velocità, le condizioni del terreno e l'orientamento della macchina. I dati raccolti vengono elaborati in tempo reale, fornendo agli operatori informazioni complete sullo stato e sulle prestazioni dell'operazione di spinta.

Questo flusso costante di dati consente una decisione proattiva e aiuta a identificare eventuali problemi prima che si verifichino. La capacità di monitorare contemporaneamente più parametri garantisce che il processo di spinta rimanga entro i parametri ottimali per massimizzare precisione ed efficienza.

Interfacce di Controllo Avanzate

L'interfaccia operatore nelle moderne macchine per il microtunneling si è evoluta significativamente, presentando display touchscreen intuitivi e comandi ergonomici. Queste interfacce presentano dati complessi in formati facilmente comprensibili, permettendo agli operatori di prendere decisioni informate in tempi rapidi. L'integrazione di algoritmi di apprendimento automatico aiuta a prevedere potenziali problemi e suggerisce parametri operativi ottimali basati su dati storici e condizioni attuali.

I sistemi di controllo includono spesso funzionalità di monitoraggio remoto, che permettono a responsabili di progetto e ingegneri di supervisionare le operazioni da location esterne. Questa caratteristica facilita una migliore collaborazione e consente di ottenere consulenze specialistiche senza ritardi, contribuendo a migliorare l'accuratezza e l'efficienza del progetto.

Gestione delle Condizioni del Terreno

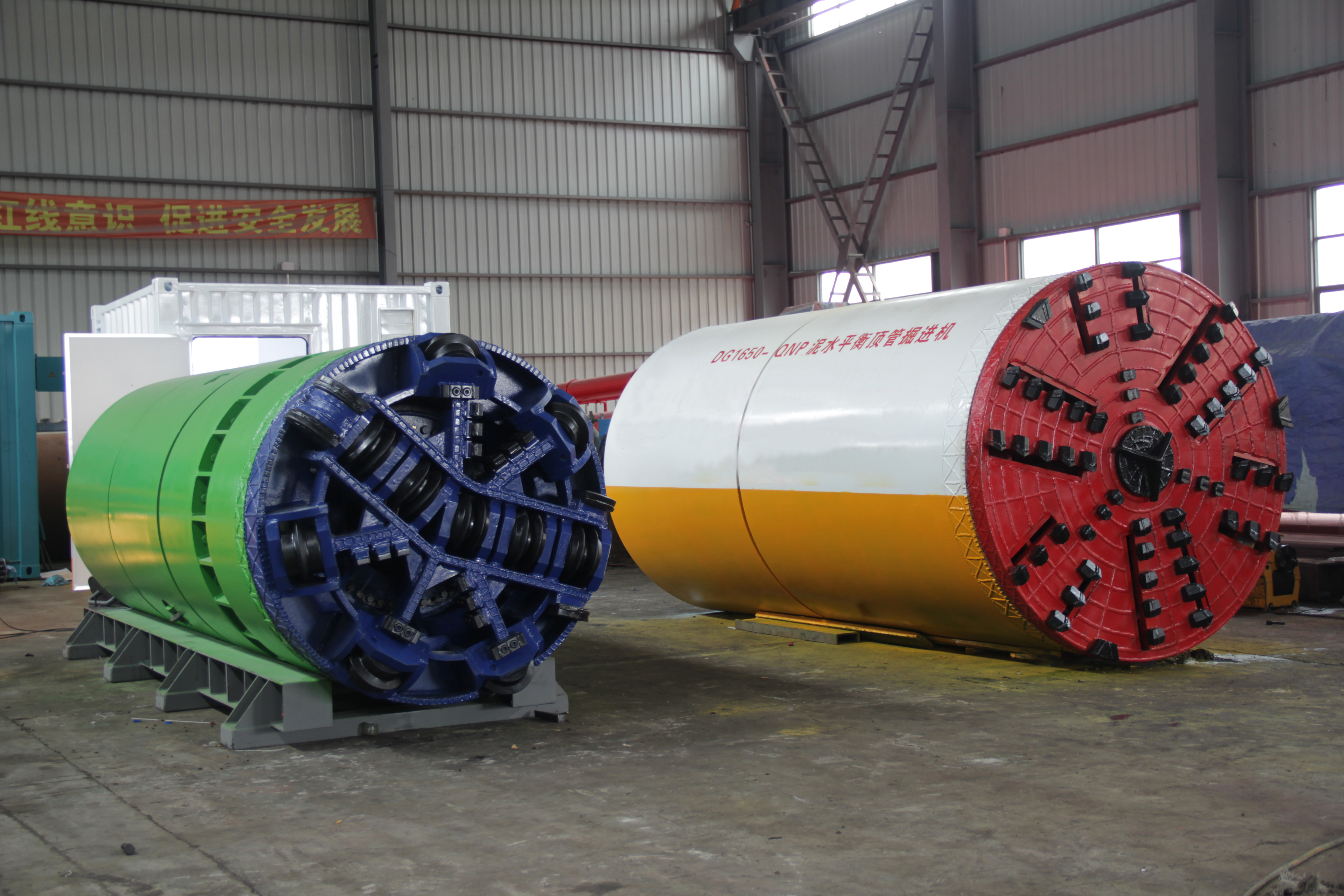

Tecnologia della Testa di Taglio

Il design della testa di taglio nelle moderne macchine per il microtunneling incorpora caratteristiche avanzate per gestire le più svariate condizioni del terreno. Strumenti di taglio intercambiabili e configurazioni adattabili permettono alla macchina di mantenere un'efficacia ottimale indipendentemente dal tipo di terreno o dalle sfide geologiche. Questa versatilità garantisce un avanzamento costante mantenendo l'allineamento previsto.

Alcune teste di taglio sono dotate di rilevamento automatico dell'usura e angoli di taglio regolabili, consentendo agli operatori di ottimizzare le prestazioni in base alle specifiche condizioni del terreno. Queste adattabilità aiutano a mantenere la precisione evitando deviazioni causate da usura irregolare o da condizioni del terreno difficili.

Sistemi di Stabilizzazione del Terreno

Le moderne macchine per il microtunneling sono dotate di sofisticate caratteristiche di stabilizzazione del terreno che aiutano a mantenere l'integrità del foro durante le operazioni. Questi sistemi possono includere frontali bilanciati alla pressione, sistemi di iniezione per il condizionamento del terreno e avanzate capacità di gestione della bentonite. Mantenendo condizioni stabili del terreno, queste caratteristiche aiutano a garantire che il processo di microtunneling rimanga preciso e prevedibile.

L'integrazione di un monitoraggio in tempo reale della pressione del terreno con sistemi di risposta automatizzati aiuta a prevenire l'abbassamento della superficie e a mantenere un adeguato supporto del fronte. Questo livello di controllo è cruciale per i progetti che si svolgono in ambienti urbani, dove è necessario ridurre al minimo le interruzioni sulla superficie.

Domande frequenti

Come migliora la precisione del microtunneling il sistema di guida laser?

I sistemi di guida laser forniscono in modo continuo dati precisi sulla posizione, permettendo agli operatori di mantenere un allineamento esatto per tutta la durata del processo di spinta tubi. Il sistema proietta un raggio laser lungo il percorso previsto, e dei sensori installati sulla macchina per la spinta tubi misurano eventuali deviazioni da questa linea, consentendo correzioni immediate per mantenere la precisione entro pochi millimetri.

Qual è il ruolo dei sistemi idraulici nel garantire la precisione del progetto?

I sistemi idraulici delle macchine per la spinta tubi assicurano un'applicazione controllata della forza e una precisa regolazione del movimento. I comandi idraulici avanzati permettono di effettuare piccole regolazioni della forza e della velocità di spinta, garantendo un avanzamento costante, evitando danni ai tubi e mantenendo un allineamento preciso per tutta la durata dell'installazione.

In che modo le moderne interfacce di controllo migliorano la precisione operativa?

Le interfacce di controllo moderne uniscono la visualizzazione dei dati in tempo reale, i comandi intuitivi e le capacità avanzate di monitoraggio per aiutare gli operatori a mantenere un controllo preciso del processo di microtunneling. Questi sistemi presentano dati operativi complessi in formati facilmente comprensibili, consentendo di prendere decisioni rapide e di risolvere proattivamente i problemi per garantire la precisione del progetto.

EN

EN

AR

AR BG

BG HR

HR CS

CS FR

FR DE

DE EL

EL HI

HI IT

IT JA

JA KO

KO RO

RO RU

RU ES

ES TL

TL ID

ID LT

LT SK

SK SL

SL UK

UK VI

VI ET

ET TH

TH TR

TR FA

FA AF

AF MS

MS HY

HY AZ

AZ KA

KA BN

BN LO

LO LA

LA MN

MN NE

NE MY

MY KK

KK UZ

UZ KY

KY