Revolučný dopad modernej tunelovej technológie

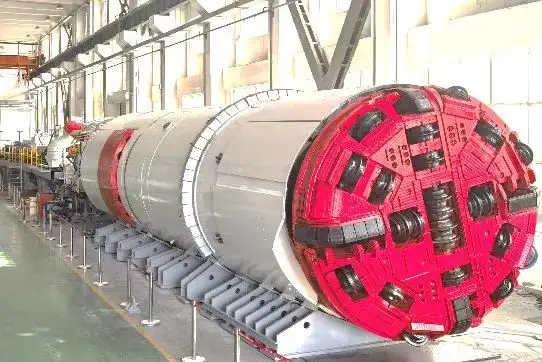

Tunelovacie stroje (TBM) transformovali spôsob, akým pristupujeme ku podzemnej výstavbe, a ponúkajú bezprecedentné úrovne bezpečnosti a efektivity pri tunelovacích operáciách. Tieto obrovské mechanické zázraky, často nazývané »podzemné fabriky«, revolučne ovplyvnili rozvoj infraštruktúry po celom svete. Kombináciou špičkovej techniky a odolných bezpečnostných systémov sa tunelovacie stroje stali zlatou štandardnou pre moderné tunelové projekty.

Od podzemných dráh po vodné dopravné siete, tieto sofistikované stroje pracujú usilovne pod našimi nohami, pričom vytvárajú životne dôležitú infraštruktúru a zároveň dodržiavajú najvyššie štandardy bezpečnosti. Ich schopnosť vykonávať výkopy v rôznych geologických podmienkach a zároveň inštalovať systémy podpery tunelov urobila z nich neoddeliteľnú súčasť moderného stavebníctva.

Pokročilé bezpečnostné funkcie tunelovacích strojov

Komplexné systémy riadenia horniny

Moderné tunelovacie stroje sú vybavené sofistikovanými monitorovacími systémami horniny, ktoré nepretržite hodnotia stav pôdy a potenciálne riziká. Tieto systémy využívajú pokročilé senzory a analýzu údajov v reálnom čase na detekciu zmien v tlaku horniny, obsahu vody a zložení pôdy. Toto nepretržité monitorovanie umožňuje obsluhe okamžite upraviť parametre stroja, čím sa predchádza deformáciám povrchu a zabezpečuje stabilita konštrukcie.

Stroje sú tiež vybavené automatickými systémami inštalácie podpery dna, ktoré umiestňujú vystužovacie prvky bezprostredne po vykonaní výkopu. Táto bezprostredná podpora výrazne znižuje riziko zosuvov a poskytuje bezpečnejšie pracovné prostredie pre posádku.

Mechanizmy na ochranu pracovníkov

Bezpečnosť personálu má pri ražbe tunelov najvyššiu prioritu a vrtacie stroje na ražbu tunelov zahŕňajú viacnásobné vrstvy ochrany. Pretlakové pracovné komory chránia pracovníkov pred prienikom spodnej vody a škodlivými plynmi. Pokročilé vetracie systémy zabezpečujú neustály prísun čerstvého vzduchu a regulujú úroveň teploty a vlhkosti.

Núdzové záchytné komory sú zabudované do strojov, pričom poskytujú bezpečné útočiská s nezávislými zásobami vzduchu a komunikačnými systémami v prípade neočakávaných udalostí. Tieto komory môžu udržať pracovníkov počas predĺžených časových úsekov, kým príde pomoc.

Technológie na zvýšenie rýchlosti

Najmodernejšie systémy ražby

Moderné stroje na ražbu tunelov využívajú najmodernejšie rezné technológie, ktoré výrazne zvyšujú rýchlosť ražby. Vysokovýkonné rezné hlavy vybavené špeciálnymi kotúčovými reznými nástrojmi efektívne prenikajú rôznymi typmi horniny. Schopnosť strojov upravovať tlak a rýchlosť rezu optimalizuje výkon v rôznych geologických podmienkach.

Pokročilé systémy odstraňovania odpadu pracujú v súlade s rezacím mechanizmom, čím zabezpečujú nepretržitý chod bez meškaní. Pásy rýchlo prepravujú vyrazený materiál na povrch a udržiavajú optimálnu efektívnosť ražby.

Automatická navigácia a riadenie

Presné systémy navádzania umožňujú tunelovacím strojom zachovať presnú polohu počas celého procesu ražby. Použitím laserového navádzania a gyroskopického navigačného systému môžu tieto stroje dosiahnuť mimoriadnu presnosť, čím sa zníži potreba korekcií a zabezpečí rýchlejšie dokončenie projektu.

Počítačom riadené operačné systémy umožňujú rebrzy prispôsobovať parametre vrtania, čím optimalizujú výkon a zároveň zachovávajú bezpečnostné štandardy. Táto automatizácia znižuje pravdepodobnosť ľudskej chyby a zvyšuje celkovú efektívnosť prevádzky.

Efektívnosť prostredníctvom integrácie

Súčasné inštalovanie výstelky tunela

Jednou z najvýznamnejších výhod vrtacích strojov pre tunely je ich schopnosť inštalovať segmenty výstelky tunela počas vykonávania výkopových prác. Táto súčasná operácia výrazne skracuje výstavný čas v porovnaní s tradičnými metódami. Stroje presne umiestňujú a upevňujú prefabrikované betónové segmenty, čím vytvárajú silnú a vodotesnú konštrukciu tunela.

Integrácia inštalácie výstelky s vrtacím procesom zabezpečuje okamžitú podporu horniny, čo zvyšuje bezpečnosť aj rýchlosť výstavby. Tento systém umožňuje nepretržitý prevádzku, výrazne skracujúc dĺžku projektových časov.

Logistika a riadenie materiálu

Moderné stroje na ražbu tunelov sú vybavené vyspelými systémami na riadenie materiálu, ktoré zabezpečujú neustále dodávanie potrebných komponentov. Automatizované systémy zabezpečujú dopravu tunelových dielov, injektážneho materiálu a iného materiálu na čele ražby, čím minimalizujú prestoje a udržiavajú rovnomerné tempo výroby.

Pokročilý softvér na plánovanie logistiky koordinuje dodávanie materiálu so stupňom výrubu, optimalizuje využitie zdrojov a predchádza meškaniam. Tento integrovaný prístup k riadeniu materiálu výrazne prispieva k efektívnosti projektu.

Budúce inovácie v technológiách ražby tunelov

Integrácia umelej inteligencie

Budúcnosť strojov na ražbu tunelov spočíva v integrácii umelej inteligencie a strojového učenia. Tieto technológie umožnia strojom automaticky predpovedať a prispôsobovať sa zmenám v geologických podmienkach, čím sa ďalej zlepší bezpečnosť a efektívnosť. Systémy riadené umelej inteligencie optimalizujú rezné parametre a plán údržby, čím sa znižujú prestoje a zvyšuje produktivita.

Vývoj schopností autonómneho prevádzky umožní tunelovacím strojom pracovať s minimálnym zásahom človeka v nebezpečných podmienkach, čím zvýši bezpečnosť a zároveň udrží vysoké štandardy výkonu.

Udržateľné tunelovacie riešenia

Tunelovacie stroje novej generácie sú navrhované s ohľadom na udržateľnosť. Elektrické pohonné systémy a mechanizmy na zotavenie energie znížia environmentálny dopad a zároveň udržia vysoké výkonové úrovne. Pokročilé filtračné a vodné manažérske systémy minimalizujú dopad na zdroje podzemnej vody.

Tieto ekologické inovácie umožnia tunelovacím strojom spĺňať prísnejšie environmentálne predpisy a zároveň poskytovať efektívne a bezpečné tunelovacie riešenia pre budúce infraštrukturálne projekty.

Často kladené otázky

Čo zabezpečuje tunelovacím strojom väčšiu bezpečnosť v porovnaní s konvenčnými tunelovacími metódami?

Stroje na raženie tunelov zabezpečujú nepretržitú podporu zeme, automatizované monitorovacie systémy a pracovné prostredie pod tlakom. Tieto vlastnosti, spolu so zabudovanými núdzovými systémami a analýzou stavu zeme v reálnom čase, výrazne znižujú riziká v porovnaní s konvenčnými metódami raženia tunelov.

Ako stroje na raženie tunelov udržiavajú konštantnú rýchlosť v rôznych geologických podmienkach?

Tieto stroje využívajú pokročilé snímače a riadiace systémy, ktoré automaticky upravujú rezné parametre na základe geologických podmienok. Ich integrovaný dizajn umožňuje súčasné raženie a inštaláciu výstelky tunela, zatiaľ čo sofistikované systémy riadenia materiálov zabezpečujú nepretržitý prevádzku.

Aké údržbové postupy zabezpečujú optimálny výkon strojov na raženie tunelov?

Pravidelná údržba zahŕňa kontrolu a výmenu rezných nástrojov, skúšanie hydraulických systémov a kalibráciu monitorovacích zariadení. Prognostické systémy údržby využívajúce údaje zo snímačov pomáhajú identifikovať potenciálne problémy skôr, ako by mohli spôsobiť výpadok, čím sa zabezpečuje stále dobrá výkonnosť a bezpečnosť.

EN

EN

AR

AR BG

BG HR

HR CS

CS FR

FR DE

DE EL

EL HI

HI IT

IT JA

JA KO

KO RO

RO RU

RU ES

ES TL

TL ID

ID LT

LT SK

SK SL

SL UK

UK VI

VI ET

ET TH

TH TR

TR FA

FA AF

AF MS

MS HY

HY AZ

AZ KA

KA BN

BN LO

LO LA

LA MN

MN NE

NE MY

MY KK

KK UZ

UZ KY

KY